中小型五级CNG压缩机结构型式

时间:2016-01-12 16:51来源: 压缩机杂志作者:HITACHI点击: 次

1.本议题缘何而起? 油气田中的边缘油气田、分散油气田、后期油气田,皆无可避免的存在着井口天然气气压甚低,乃至于接近常压的现实状况,只是其气压低呈现的时间段有所不同而已。 当下之华夏大地,煤层气的开发、应用试验臻于成熟,已进入推广期;页岩气的

1.本议题缘何而起?

油气田中的边缘油气田、分散油气田、后期油气田,皆无可避免的存在着井口天然气气压甚低,乃至于接近常压的现实状况,只是其气压低呈现的时间段有所不同而已。

当下之华夏大地,煤层气的开发、应用试验臻于成熟,已进入推广期;页岩气的开发,业已实现突破;而桔杆生物制沼气的规模化试验,正方兴未艾。

作为联合国试点项目的城市垃圾制甲烷,同时建天然气汽车加气站之举,更是早在16年前于辽宁省鞍山市实施。笔者所在单位的石化工程部就曾参与其中。

前述气种,无一不是广义的天然气,即其气体组份以甲烷占压倒性份额。当然,生物制沼气中,甲烷之容积比仅约50%,在经去除二氧化碳工艺后,净化的生物沼气中,甲烷之浓度已赫然独占鳌头。

广义的天然气,在不同的开发阶段或不同的工艺区段,都面临着甲烷气压低,甚至接近于常压,因而不便直接应用的窘境。我国业已颇具规模的天然气管网,也有着建设低进气压力的天然气汽车加气站之一定程度的现实需求。

就这样,五级压缩CNG压缩机,尤其是其中的中小型者,不但已经登上了历史舞台,其需求量增幅也颇为可观。

2.五级CNG压缩机的结构型式

2.1压缩机的结构型式

往复活塞式压缩机的结构型式,是以其气缸中心线的布置状况而确定并命名的,诸如立式、V型、W型、卧式对称平衡型等等。

时至今日,我国的业内人士在口头表述及技术文件、论文中,常以简洁的字母来代表压缩机的结构型式。如Z——立式,D——2列对称平衡型,M——4列及以上的对称平衡型,S——扇型,V——V型,W——W型,等等。但需知:这些字母的发音,并非按英文字母,而是应按汉语拼音字母发音。至于其出处,则是我国机械行业标准中的《压缩机型号编制方法》。该标准的原始版本,乃笔者受命于1962年编制,并遵照标准主管当局所要求的以汉语拼音字母为基础这一原则。

2.2天然气汽车加气站用CNG压缩机

基于习惯,人们都把不同进气压力、而排气压力皆为25MPa的天然气高压压缩机,统一简称为CNG压缩机。

不言而喻,CNG压缩机是天然气汽车加气站里至为关键的动设备,其工作压力值是经多年实践才综合优化确定的。即综合评估了工艺流程中全部动、静设备,涵盖CNG压缩机、高压容器、气体净化设备、各类工业阀门等等,在不同工作压力时的制造成本,运行电费、维护保养费用、建筑物与设备之间的安全距离所决定的站区占地面积、汽车充天然气后的能量当量等核心要素,才优选确定下来的。

眼下CNG压缩机排气压力25MPa,较之二十世纪三十年代初,近代天然气汽车加气站初创时期的15MPa,其值明显跃升,却并未上跳一级触碰32MPa。

当然,由于交通运输安全限制、大水容积高压气瓶工作压力等制约因素,母站用CNG压缩机的工作压力,目前多稍低于25MPa,和常规站、子站用CNG压缩机排气压力恒为25MPa略有不同。

2.3五级CNG压缩机

2.3.1 压缩机实施多级压缩的根本原委

压缩机实施多级压缩,势必造成结构复杂化,不单是气缸/活塞部件,连同传动部件和级间附属设备和气、水管路也都变复杂了。从而制造成本上升,维护保养也增大了难度。

然而,压缩机的多级化,在许多工况条件下却又是必须的。究其根本原委,不外乎:降低压缩机实际功率消耗(即轴功率);减小活塞力,使各列的实际活塞力负荷为传动部件所合理承受;降低排气温度,控制各级排气温度在该种压缩介质的安全排温限值以下(这也与气缸用润滑油特性紧密相关)。

2.3.2五级CNG压缩机的出现是必然的

当天然气汽车加气站的进站管道压力很低,甚至接近于常压时,五级CNG压缩机的出现自在情理之中,是必然的。

核心原因有二:一是天然气安全排温的限值,其值为180℃,不可逾越;二是CNG压缩机中现已普遍采用的工程塑料密封元件——活塞环、导向环、填料环的材质,出于防止出现冷流而规定的排温限值。眼下,这些材质以不同配方的填充聚四氟乙烯(PTFE)为主导,而密封元件提供商告知的各级排气温度限值皆较180℃低若干。

2.3.3 五级CNG压缩机结构型式之比较

压缩机结构型式优劣的比较,向来就是相对而非绝对的。

a.对称平衡型

本世纪伊始,原北京第一通用机械厂推出了DF-1.5/3-250型CNG压缩机,中国石油化工集团公司原江汉三机厂研发成功2D4-3/3-250型CNG压缩机(皆风冷、4级、D型)并量产之后,无锡压缩机股份有限公司研发并批量生产DW-3/2.5-250-X型CNG压缩机(水冷、4级、D型)。该三型号皆为针对CNG压缩机自身特点实施的全新设计,从而迥异于以往由老机型“变型”而成的CNG压缩机,且皆获优良的惯性力平衡实绩。

嗣后,四川大川压缩机有限责任公司、四川金星压缩机制造有限公司相继研发成功水冷、4列对称平衡型(M型)、母站用CNG压缩机,其压缩级数皆在4级或以下。

对称平衡型压缩机的设计者,皆喜一列设置一只气缸这样的模式,尤其在大型时更是如此——其优点无需赘叙。

针对五级压缩的工况,D型机仅有两列,布置起来显然很不方便;M型机虽然便于布置,但制造成本高,只是适合较大排量、较大功率这样的工况,尽管其级在列中的分布方案可较多,且一列中之气缸数可为1或2,不会出现一列中气缸数达到3的情况。

b.W型

CNG压缩机为求气密性良好,一般都采用有十字头,由填料密封气缸的结构。本议题中的W型压缩机,系指单重(单曲拐)、有十字头者。双重(双曲拐)W型压缩机结构太过复杂,需6副填料、6只连杆、6只十字头、活塞/气缸不少于6组,而各列活塞力局限性也大,又存在相邻列之列间距较小、和气缸联结的各零件易产生“干涉”、制造成本较高、性能价格比较低、旋转摩擦副及往复摩擦副过多、气密周缘总长度过长等弊端,故而在全球范围内确已属被摒弃的结构型式,所以未能进入本议题。

众所周知,振动、发热、噪声这三大问题,是和往复活塞式压缩机与生俱来的,概由其工作原理的本质所决定的。吾人所能做的,是如何恰当地实施技术处理,将其控制在人们接受的标准、规范限定的范围之内。

W型压缩机所产生的机械振动,能被控制到什么程度?其振动烈度是否一定大于对称平衡型压缩机呢?

国内外压缩机制造企业百年来的生产、测试与运行实践,雄辩地证明了:就经典力学原理而言能够获取惯性力平衡优良的压缩机结构型式,譬如对称平衡型,仅仅是实机低振动的必要条件,而绝非充分条件。结构型式确定之后的设计细节、零件制造、质量控制,特别是相关零件质量差值的精准,至关紧要。

从经典力学原理出发,W型压缩机所能达及的惯性力最佳平衡状态是怎样的呢?

经典力学准则昭示:气缸中心线夹角为60°的W型压缩机,当其各列往复运动质量相等,且曲轴箱内容纳曲轴上的平衡重之空间足够时,可以透过平衡重之精准设计,将压缩机的一阶往复惯性力及旋转惯性力,皆予以彻底平衡。若不再另外采取特殊设计,则将残存量值不大的二阶及高阶往复惯性力。

那么,国内外典型的W型压缩机制造企业之实机,其惯性力平衡状况又若何呢?

南欧某企业产之几个型号的PET吹瓶用W型气缸无油润滑空气压缩机,系水冷却 、3级压缩、排气压力4MPa,橇座由弹簧减震器支撑。“正常运转”时之该系列机组,振动明显,而当启动或停车时,振动更大。至于“高烧不退”、气缸涂漆剥落的惨状,更不待言。

何以至此呢?笔者判定,这是设计者违背经典力学准则,盲目追求减小压缩机外形尺寸、减少橇装压缩机组占地面积、W型曲轴箱铸造模型向V型曲轴箱靠拢的苦果。

该类机之气缸中心线夹角并非经典的60°,竟为45°,表面看来压缩机的外形尺寸稍微减小,却招致机组颤抖之恶果,诚得不偿失也!该类机的3处十字头滑道部分都是独立铸铁件,其间由两只45°弧锲形铸铁块用众多螺栓将其相互固紧,此乃世界级的独门秘笈。不言而喻,这是在亡羊补牢。若非如此,该类机根本无法市售。

与该类南欧产W型压缩机形成鲜明对照的,是2007年后我国自行独立设计、拥有完整自主知识产权的若干型号W型压缩机。和南欧机相同,她们也是气缸无油润滑的空气/天然气压缩机,故而在气缸与曲轴箱之间也设有中间接筒,从而形成“空行程”,以免曲轴箱侧之传动机构润滑油爬升至气缸侧。在结构可比性极强的前提下,国产机的表现可谓不负众望。橇装机组在无基础、无压板,仅浮置于地平面时,满负荷运动却肉眼难见振动。按机械振动测定标准(等同国际标准ISO/DIN)测定,竟臻振动烈度18mm/s,绝不亚于多数对称平衡型压缩机实机。

c.W型五级CNG压缩机之级在列中的分布

a)奥地利LMF公司之经典方案

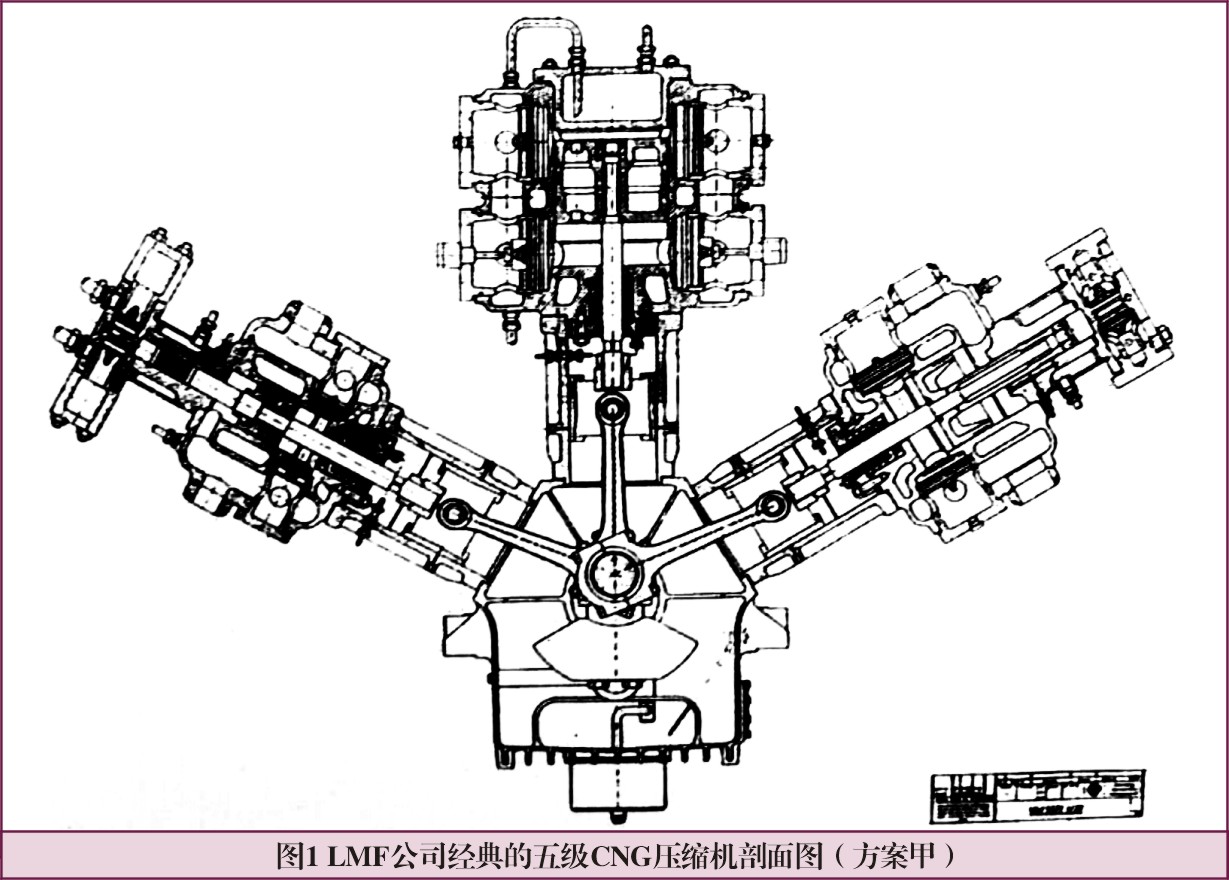

作为全球CNG压缩机极少数先驱者之一,LMF公司W型五级CNG压缩机之级在列中的分布经典方案示于图1(方案甲)。

该机系水冷,Ⅰ级列立置,Ⅰ级气缸为双作用;右侧列为Ⅱ-平-Ⅳ级列,正级差,轴侧为Ⅱ级气缸,盖侧为Ⅳ级气缸,平衡段连通Ⅱ级进气压力;左侧列为Ⅲ-平-Ⅴ级列,也是正级差,轴侧为Ⅲ级气缸,盖侧为Ⅴ级气缸,平衡段连通Ⅲ级进气压力。

该机3处填料中的最高密封压力是Ⅲ级排气压力,仍在中压范畴,气密性显然优良。两个正级差列中,压力较高的气缸与平衡段间的压力差也不太大,漏到平衡段的内泄漏气量不至于太多,平衡段内气体温升也不会太高,较低压力气缸的进气温度不会飙升。Ⅰ~Ⅴ级气管路走向顺畅,各级气缸的进排气法兰和冷却器、分离器、缓冲器的联接也方便。传动机构的润滑条件良好,除了传统的正向润滑——由油泵泵送的压力油经曲轴内油孔输达连杆大小头及十字头,3处十字头滑道的两侧都设置压力油注入孔,强化了对十字头外圆面与滑道内孔的润滑。

由于该机的曲轴箱及传动部件承袭了二十世纪五十年代容积流量9m3/min、排气压力0.7MPa的移动式空气压缩机的老件,故而难免有不足之处:传动件承载面之比压值较高、曲轴箱刚性较差。

b)关于传动件承载面的低比压值

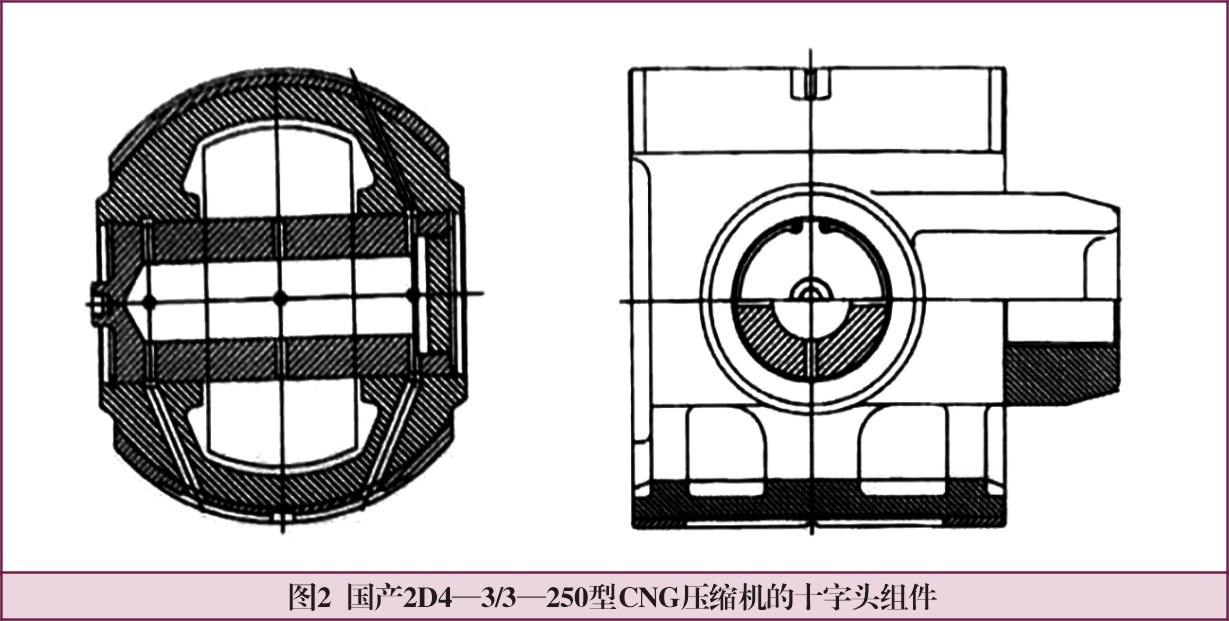

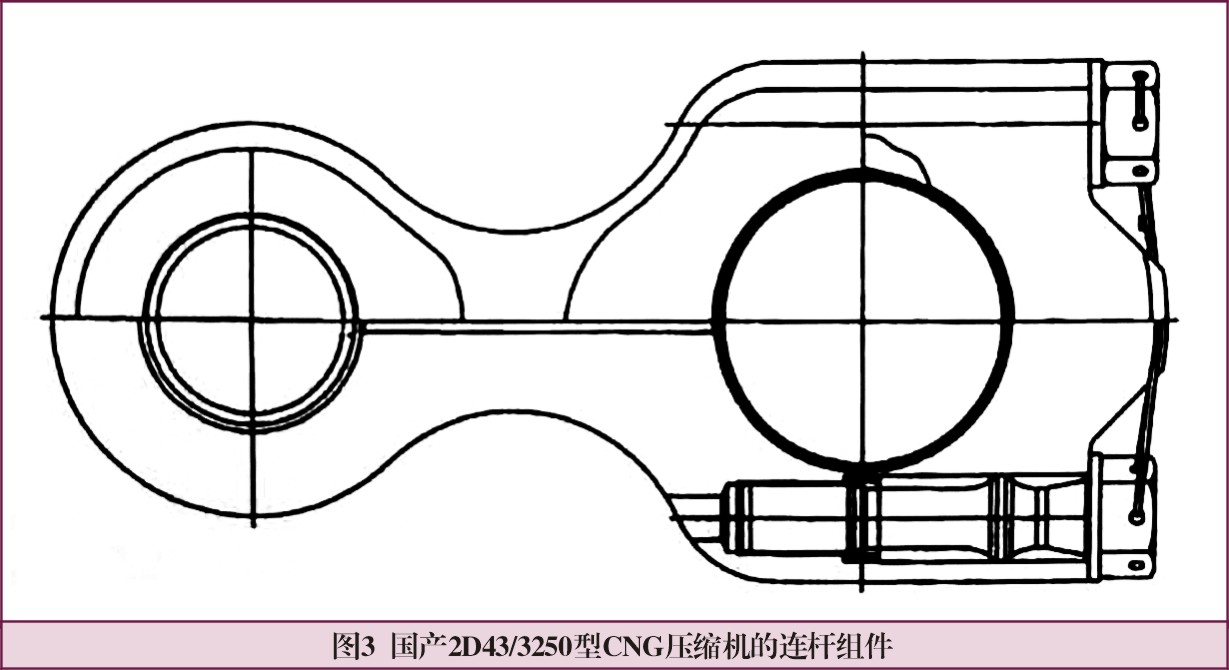

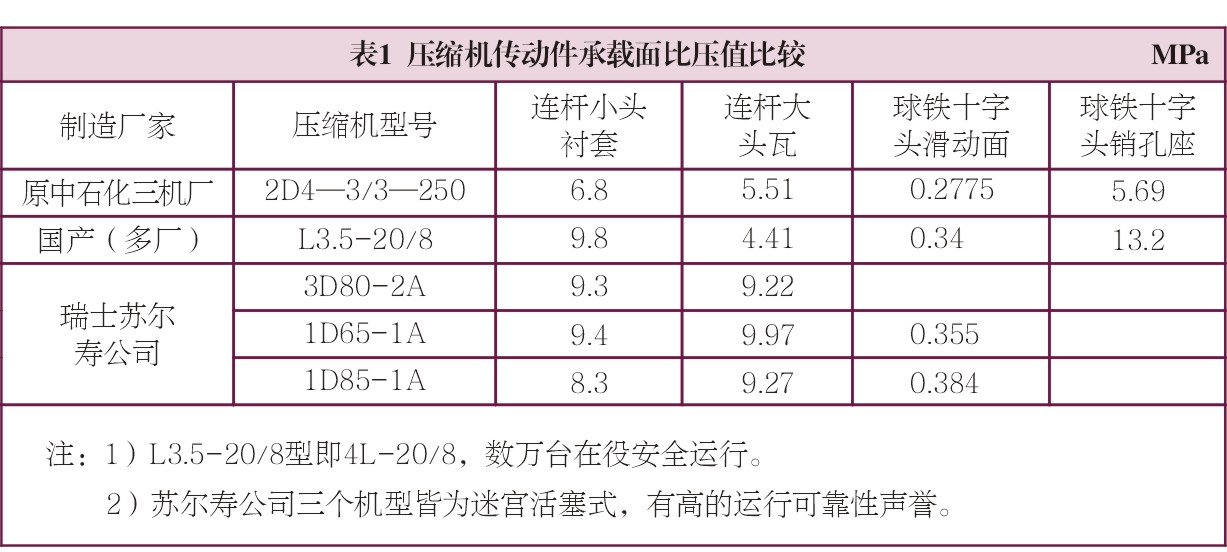

现代往复活塞式压缩机非常注重降低传动件承载面的比压值,其堪称典型的十字头、连杆示于图2~图4。

传动件承载面比压值低,配合以适宜的润滑条件,必将延缓往复/旋转摩擦面之磨损,不但降低了压缩机维护费用并延长其寿命,还利于活塞杆/活塞直线运动的精准与延迟下垂,填料/活塞环气密性佳,压缩机容积流量的保持性良好。

图2及图3,系2D4—3/3—250型CNG压缩机连杆、十字头组件,其承载面比压值超乎寻常的低,运行实绩优良,和国内外著名压缩机实机同部位比压值之比较如表1 。

原江汉三机厂之2D4CNG压缩机,于本世纪初获中国石油化工集团公司科技进步三等奖。有趣的是,该机公称活塞力40kN、气体力42kN、列的往复惯性力38kN,系2列对称平衡型;而生产图4所示连杆的北美压缩机名厂之2/4列对称平衡型CNG压缩机,其公称活塞力45kN,二者可比性甚强。

2D4与北美机之设计技术路线迥异。前者之曲轴、连杆、十字头的选材,是价低、制造工艺简便,但也符合美国石油学会标准API 618《石油、化工和气体工业用往复压缩机》之要求,即曲轴、连杆皆为45锻钢,十字头为球墨铸铁。北美机则取零件尺寸小、单价高的合金钢材路线,2D4之活塞行程S=105mm,转速n=990r/min,活塞平均速度Cm=3.465m/s。实心38CrMoAlA活塞杆直径40mm。主轴颈/曲柄销直径110mm,曲轴关键圆角半径r=8mm,应力集中系数骤减。十字头外径240mm,十字头销直径80mm。连杆长度(连杆大小头孔中心距)L=270mm,连杆比(曲柄半径与连杆长度之比)λ=0.19444=1/5.143,圆截面连杆之杆身最小直径60mm。相对列之列间距165mm。这些技术数据充分表明,2D4的传动部件不但承载面比压值低,而且刚性很强,设计理念确实先进。2D4还做到了结构极其紧凑,在相对2列皆为正级差、形成4级压缩时,主机总长度仅仅2639mm,是国产同规格CNG压缩机中的最小巧者。由于结构紧凑,在运行时连杆大头会触及圆筒形的十字头滑导,即产生“干涉”。故而十字头滑导不得不在其竖直方位稍削掉一块,但不影响自身承载功能。在国产CNG压缩机中,在国产中小型工艺流程用往复活塞式压缩机中,2D4都是最早采用传动机构反向润滑这种先进方案的。

北美名厂之CNG压缩机,对称平衡型,2列或4列,连杆、十字头通用,主轴瓦通用。公称活塞力45kN,活塞行程76.2mm(3〞),转速1450r/min,活塞平均速度3.683m/s。曲柄销直径76.2mm(3〞),主轴颈直径82.55mm(

〞),主轴瓦宽度50.8mm(2〞),连杆大头瓦宽度42.86mm( 〞),主轴瓦宽度50.8mm(2〞),连杆大头瓦宽度42.86mm( 〞),连杆小头衬套宽度50.8mm(2〞),连杆长度209.55mm( 〞),连杆小头衬套宽度50.8mm(2〞),连杆长度209.55mm(  〞),十字头外径146.05mm( 〞),十字头外径146.05mm( 〞)、长度117.475mm( 〞)、长度117.475mm( 〞),浮动十字销直径63.5mm( 〞),浮动十字销直径63.5mm( 〞),长度105.568mm( 〞),长度105.568mm(  〞),镶在十字头上的十字头销衬套(2只),宽度25.4mm(1〞),活塞杆直径28.575mm( 〞),镶在十字头上的十字头销衬套(2只),宽度25.4mm(1〞),活塞杆直径28.575mm(  〞),4只连杆螺栓直径12.7mm( 〞),4只连杆螺栓直径12.7mm(  〞),连杆比λ=0.181818= 〞),连杆比λ=0.181818=  。 。

c)近年涌现的几个方案

随着往复活塞式压缩机,特别是CNG压缩机近三十年来风冷化趋向的兴盛,以及在中小排量、中小功率范畴内,W型这种结构型式应用于五级压缩时之优势日益彰显,近年涌现之级在列中的分布新方案,可谓异彩纷呈。新机型里,风冷机家族日益活跃;至于级在列中的分布方案,除了LMF式经典版之外,新方案也各有特色。

今给出几种较新方案供商榷研讨:

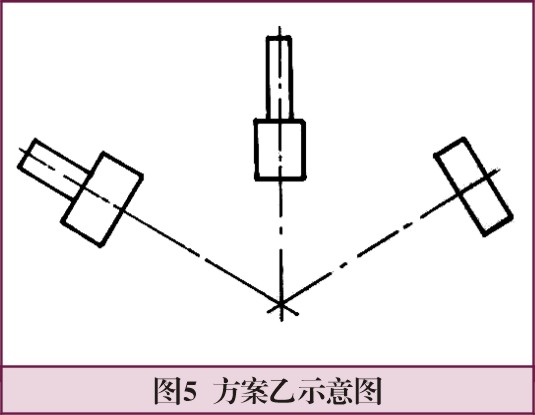

其一,如图5(方案乙)所示,右侧列为I级,I级气缸双作用;立列为Ⅲ—平—V列,轴侧为Ⅲ级气缸,盖侧为V级气缸,平衡段联通Ⅲ级进气压力;左侧列为Ⅱ—平—Ⅳ列,轴侧为Ⅱ级气缸,盖侧为Ⅳ级气缸,平衡段联通Ⅱ级进气压力;立列及左侧列皆为正级差,该两列中较高压力的气缸向平衡段的内泄漏气量不大,平衡段的气体温升及较低压力气缸的进气温度增量都不高。

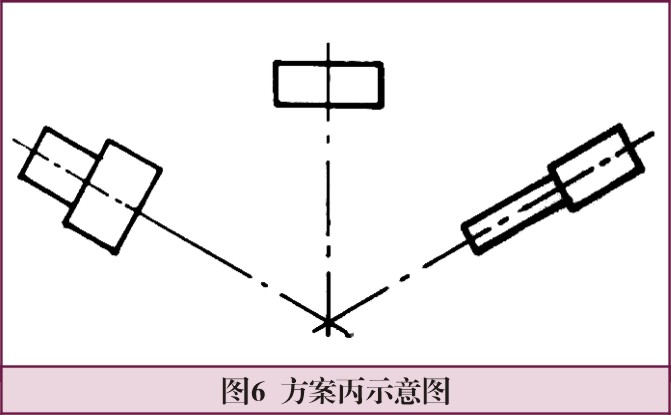

其二,如图6(方案丙)所示,立列为Ⅰ级列,Ⅰ级气缸双作用;左侧列为正级差Ⅱ—平—Ⅲ列;右侧列为倒级差Ⅳ/Ⅴ级,轴侧Ⅴ级气缸的填料密封压力高达25MPa。

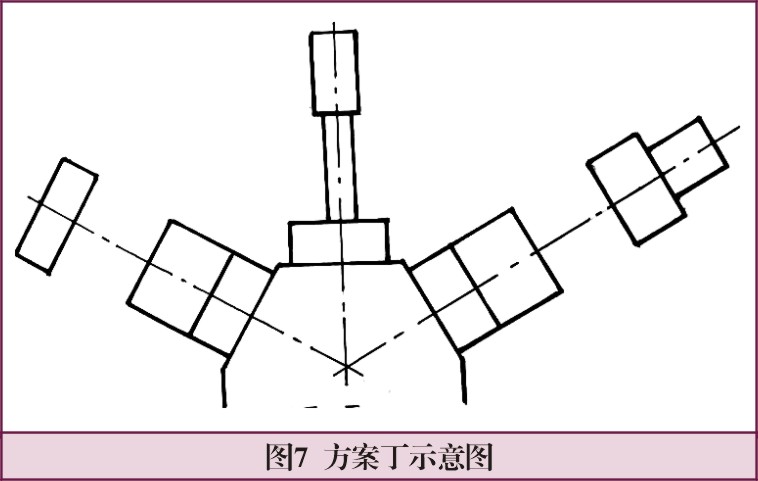

其三,如图7(方案丁)所示,即笔者策划的方案:左侧Ⅰ级列,Ⅰ级气缸无油润滑,且为双作用,故而气缸与曲轴箱间设置了中间接筒;右侧为正级差Ⅱ—平—Ⅲ列,轴侧Ⅱ气缸及盖侧Ⅲ级气缸皆无油润滑,平衡段联通Ⅱ级进气压力,Ⅱ级气缸和曲轴箱之间自然也设置中间接筒;立列为倒级差Ⅳ/Ⅴ级,轴侧Ⅴ级气缸的填料密封压力25 MPa,实施微油润滑。

图7所示方案,可以实现第Ⅲ级排气后中压脱水,脱水装置的外形尺寸与重量远较低压脱水为小、轻,所需成本又低于高压脱水,由于天然气气质无油,脱水效果也好;立、左、右这三列之活塞杆直径能够完全相等;最高密封压力的第Ⅴ级填料、活塞环,由于该列立置故获最佳工作条件,密封效果优于斜置;第Ⅰ至Ⅲ级气缸无油润滑,仅Ⅳ、Ⅴ级气缸微油润滑,使得第Ⅴ级排气含油量远低于其它方案,大大减小了高压油分离、精过滤之负荷,改善外输成品高压天然气的品质,利于车用天然气发动机正常工作。

丁方案中,第Ⅲ级排气压力与第Ⅳ级进气压力的衔接点,以4.0MPa为最佳。如此,则既利于控制第Ⅳ级及第Ⅴ级实际的压力比仅为2.4及2.8,又能使该二级的排气温度较低(即使因为Ⅰ级进气温度甚高,环境温度也很高,不利于风冷机的冷却器和气缸散热,而使得Ⅳ级进气温度高达45℃时,Ⅳ、Ⅴ级排气温度也还在113℃、125℃以下),也利于压缩机品种的派生。由丁方案左、右两列构成的Ⅴ型压缩机,可用于外供净洁天然气成品,以中压气瓶组状态交付,也可用于PET吹瓶4MPa净洁压缩空气源。

3.中小型五级CNG压缩机结构型式以W型为佳

梳理前述后不难发现:中小型五级W型CNG压缩机,既能理想地控制各级排气温度并达到令人满意的程度;也能圆满地控制机械振动,彻底平衡一阶往复惯性力及旋转惯性力,处于经典力学在理论上所能达到的最佳状态;还使气路顺畅、机组构成布置方便、简洁,橇装机组高度紧凑;而制造成本较低,机组性能价格比优秀。

五级W型CNG压缩机之级在列中的分布方案甲~方案丁,只需结合以两档活塞力等级的传动部件,就能实现中小型级别,即大体相当于功率37kW~250kW的需要。

和同属角度式的其它结构型式压缩机比较,W型比皆为两列的V型及L型多了一列,却又比扇型压缩机少一列或两列,兼有了既方便地实现五级压缩,而结构又不过分复杂,造价较低,且外形甚紧凑的综合优势。

所以,本议题之结论十分清楚:中小型五级CNG压缩机的结构型式,以W型为佳。

4.务必高度关注W型压缩机的曲轴箱设计

曲轴箱的功能,绝不只是把压缩机的传动部件和压缩容积部件组装起来那么简单。

无疑,曲轴箱的首要作用,是把压缩机的传动部件、压缩容积部件,科学合理而有机地组装成一体,担当起压缩机工作时产生的全部作用力和力矩。

曲轴箱的内侧,必须拥有容纳曲轴上的平衡重回转的足够空间,且该平衡重可实现优良的压缩机惯性力平衡。因为曲轴箱内侧空间不足,包括W型压缩机在内的国内外许多型号角度式压缩机,都留下了由于曲轴上的平衡重过小而产生程度不等的超标机械振动的纪录。早在1967年,笔者在京畿津门曾目睹参加集中测试的小型15kW扇型空气压缩机组(和电动机一起驮在有铁轮子的卧式储气罐上),在车间水泥平地上转圈跑,被人们形象地比喻为“蛤蟆夯”。当然,这是很极端的实例。

曲轴箱的油池,应有足够大的水容积,以保证传动机构用循环润滑油泵工作正常,和油池内的冷热油热量平衡。

为避免由于十字头滑道处的铸造缺陷,而导致曲轴箱报废,以及把零件化小以便铸造和机械加工,德国和奥地利的两家压缩机名企皆曾将曲轴箱分解为几个零件,把十字头滑道部位变为独立铸件。对于这样通过若干螺栓把几个零件紧固成一只曲轴箱的设计,笔者不敢苟同。盖因曲轴箱刚性欠佳之故也!

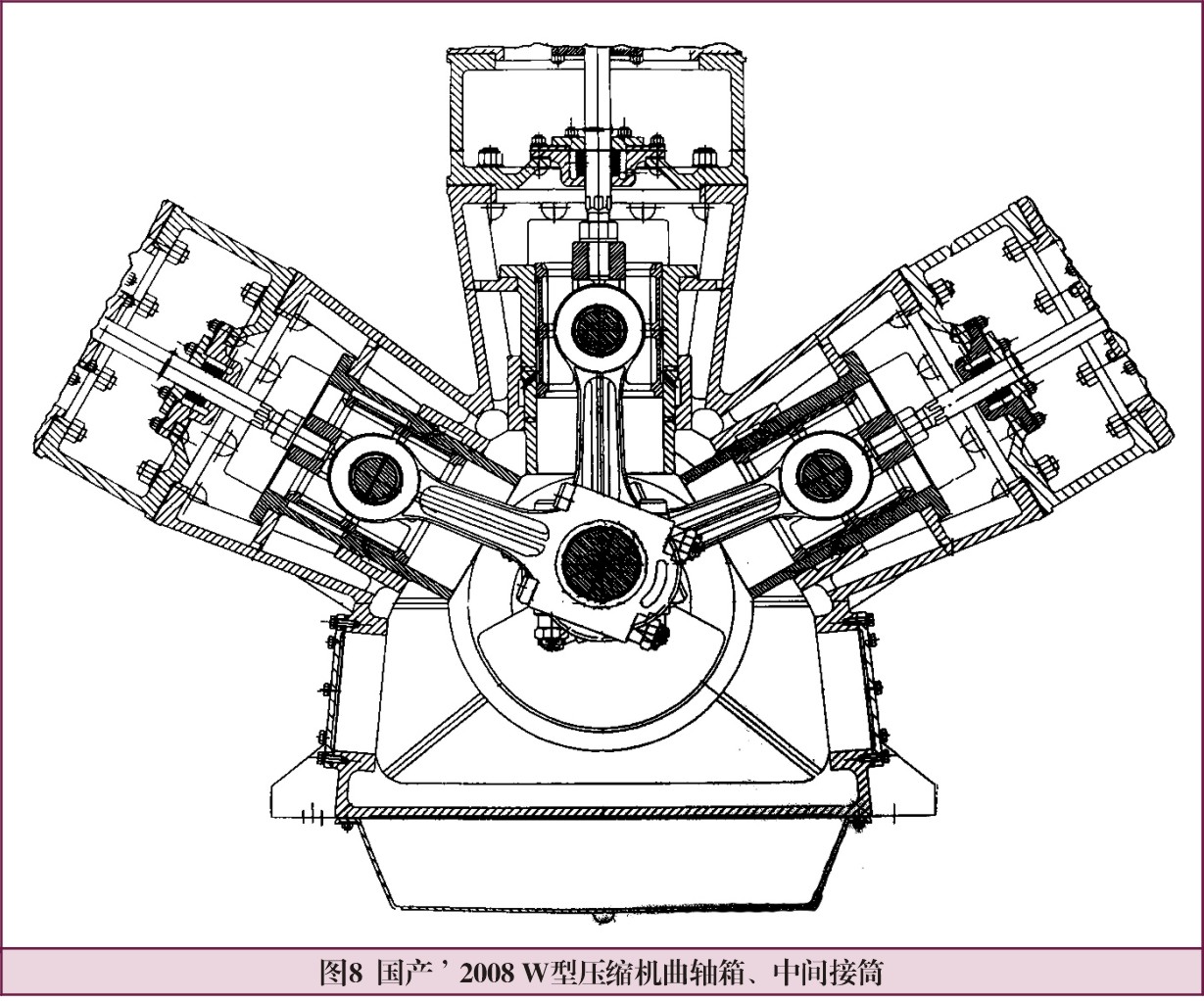

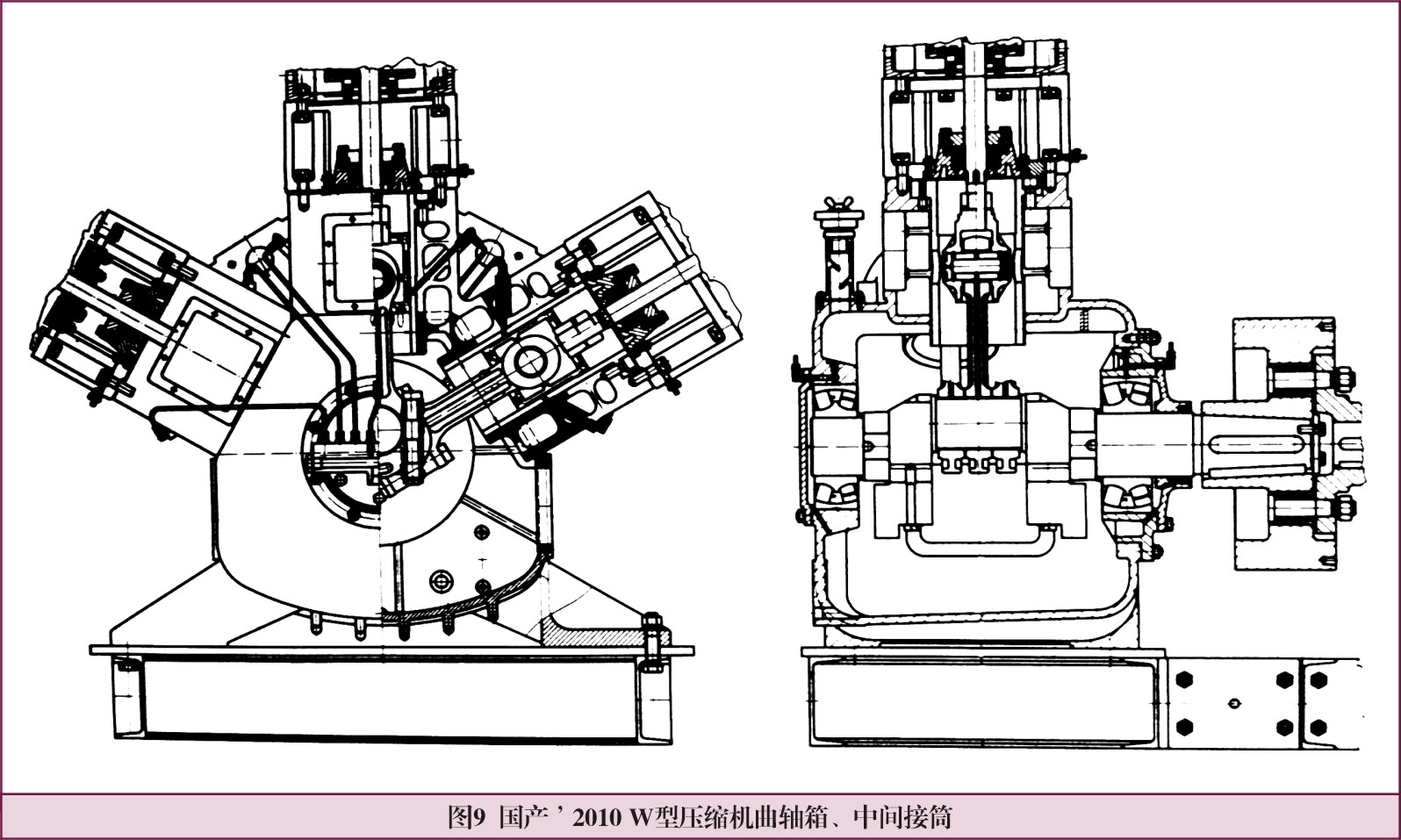

分别于2008年、2010年问世的国产二型号优秀W型压缩机,皆拥有超群的曲轴箱刚性。国家级性能测试和工业运行实践,都证实其性能和曲轴箱刚性皆优异。该二机型的曲轴箱及中间接筒,分示于图8及图9。

该二机曲轴箱的十字头滑道部分,皆以独立铸件——十字头滑导——形式呈现,而镶配在曲轴箱上。如此,既使曲轴箱刚性上佳,又可使铸件废品率几乎为零,还能实现圆筒形的十字头滑导之内孔精准机械加工,磨削、珩磨无误。当若干年后滑导磨损超限后,只需把滑导旋转90°安装,即可按新件使用。

该二机又都是在国产角度是压缩机中最先采用传动机构反向润滑系统的。二主轴承处皆获油泵之最高压力油直喷润滑、冷却。由于是反向润滑,该二机的左、立、右三列十字头的两侧滑动摩擦面的滑导对应部位,统统开有注油孔,亦皆获油泵之最高压力油直喷润滑、冷却、冲刷。只能两侧设油孔,若为单侧,必将导致反向润滑失压。

该二机又都做到了一阶往复惯性力及旋转惯性力彻底平衡。图9右侧的剖视图显示,曲轴的曲柄销和主轴颈之间以圆锥台形过渡,在曲轴获强刚性的同时,确保平衡重可凸入锥台部位并有足够的回转半径,遂无平衡重不够之虞!

有必要强调:曲轴箱的地脚螺栓孔,务必位于两个侧列十字头销外止点铅垂面之外侧的一定距离,如图9所示,以策运行平稳!

有必要再次强调:曲轴箱不仅仅是强度问题,而更是刚性问题。刚性有保证则强度更无问题。强刚性诚乃曲轴箱之魂魄也!

试看图8及图9,此二强刚性曲轴箱皆以浑然一体为特色,此乃获取强刚性之根本。然而二者又有差异。图8曲轴箱按常规设计,即不承受气体压力的常压曲轴箱,同时,为增大储油池之水容积,特增设油底壳。图9曲轴箱则以承受内气压、无气体泄漏为终极目的,只是在现阶段尚未设置和曲轴箱直线段间的机械密封,暂按常压曲轴箱使用而已。

显而易见,图9曲轴箱具有受压容器设计的特色,这不仅表现在壁厚的厚度上,在几何形状方面,把球面、圆弧面、椭圆面予以组合应用,且过渡圆滑。为进一步提升刚性,在曲轴箱内壁铸出辐射状高筋条,在底部处侧铸出多根低筋条。此外,在十字头滑道部位的两处60°夹角的外侧空间,还铸满两道纵向强力高筋条,这不但大大提升了曲轴箱刚性,还以筋条上的大圆孔提供了起吊曲轴箱和吊装主机的方便条件,筋条上的小圆孔则提供了辅助固结各级间冷却器等附属设备的可能性,从而使各级间冷却器、分离器、缓冲器稳固地吊装在W型铅垂面的两侧,无需支撑在橇座上。

为适应高寒地域运行之需,图8、图9之曲轴箱内皆特设传动机构润滑油电加热棒。

图9所示曲轴箱,因其卓尔不群的设计理念得到正确实施,故已当之无愧地成为全球同规格W型压缩机中,曲轴箱刚性之冠军!

|

阅读本文的人还阅读了:

------分隔线----------------------------